Самые счастливые люди – те, кто влюблен в свою работу. Кузнец Артур Русаков — из таких. «На работе я – отдыхаю! Ведь это мое хобби» — говорит он о себе. А глаза светятся. И правда – счастливчик.

Кузнецом Артур стал пять лет назад. До этого была учеба на менеджера, долгая работа в строительстве, собственные небольшие бригады, которые делали всякую работу в новостройках… Потом – перерыв в работе, душевные метания, поиск себя. И первый клинок. Сделанный случайно, просто ради того, чтобы попробовать — ведь ножами и клинками Артур бредил с детства. «Первый нож появился у меня в четыре года. А когда подрос, не представлял себе жизни без ножа. Вот такое хобби!» — рассказывает он.

Жизнь подарила шанс попробовать силы в кузнечном деле.

— Собрал горн, взял обойму подшипника, которая идеально подходила в качестве расходного материала. Посмотрел в интернете мастер-классы. Моими виртуальными учителями стали Леонид Архангельский и Игорь Игин. Первую наковальню купил за пять тысяч. И начал пробовать….

Первые ножи и клинки Артур просто раздаривал друзьям. Пока однажды приятель не попросил продать клинок. Продал. Благодаря «сарафанному радио» появились первые заказы. Так и пошло дело.

Мастерскую отстроил полностью сам. Даже полы бетоном сам заливал. Внутри – необходимое оборудование и, конечно, множество различных клинков.

Интересное окно. Такой вариант с бутылочными донышками дает правильное освещение.

Каждый клинок делается вручную, и на работу уходит как минимум день (если речь идет про простой заказ). А бывают и такие, на изготовление которых требуются недели. Вот, например, такое перо. Тончайшая работа.

«Он и стекло разрежет. Хотите покажу?» — Артур достает пустую стеклянную бутылку и проводит клинком. На стекле появляется глубокий порез.

Следующий эксперимент – режем гвоздь. Один удар – и гвоздь, издав прощальный звон, раскалывается на две части.

А вообще, проверить клинок на заточенность можно при помощи простого листа бумаги. Настоящий стальной клинок режет ее на тонкие полоски, стоит поднести его к бумаге, и не надо никакого напряжения. Пробую. Так и есть!

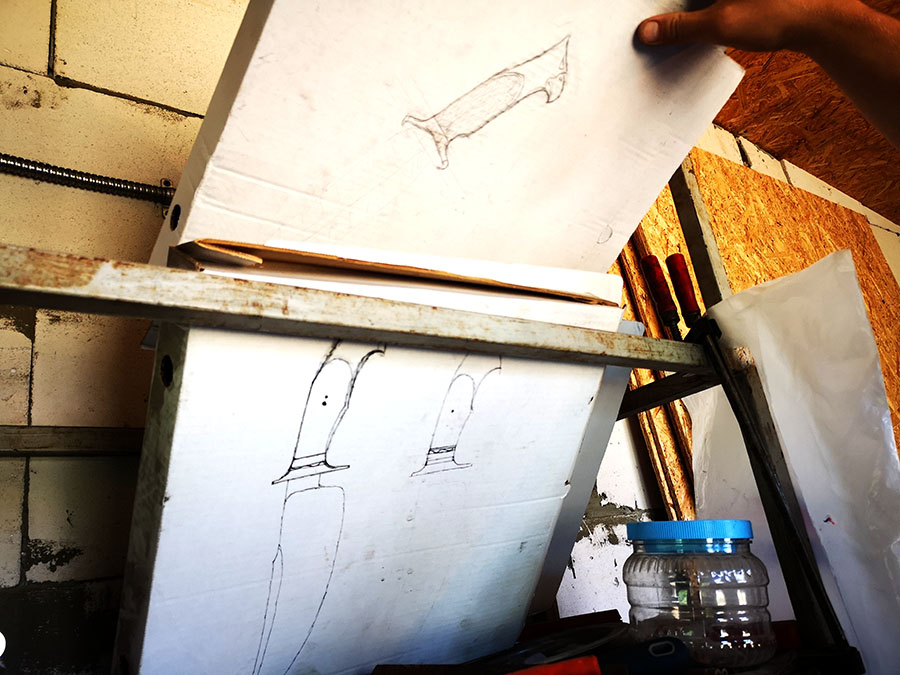

В мастерской обнаруживаю эскиз кинжала на коробке от пиццы.

— Рисуете прежде, чем приступить к работе?

— Редко. Как правило, образ формируется в голове.

Ну все, пора расспрашивать самое интересное. Как делается клинок? Артур объясняет: «этапов – несколько».

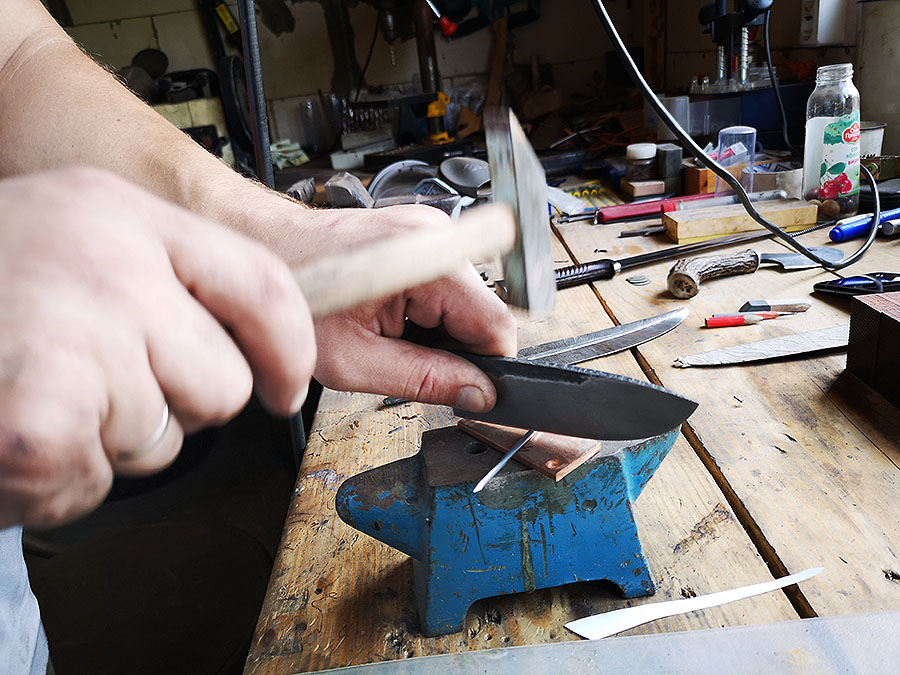

Первым делом сталь (которая закупается на специальных базах) разогревается до нужной температуры. Это примерно 1200 градусов – в начале работы и 850 – позже. При помощи молота и наковальни стали придается форма клинка.

Следующий этап – слесарная обработка. Делается это на специальном станке со съемными лентами.

После слесарной обработки происходит закалка, один из самых важных этапов. Потом – «отпуск». Нож «отдыхает» в печи при температуре 150 – 200 градусов.

Затем следует чистовая слесарная обработка и сборка. К примеру, для вставок часто используется олений рог, а рукоятка делается из различных видов дерева. Например, палиссандр. За годы работы Артур перепробовал несколько десятков сортов!

В селе Страхово работают сразу два кузнеца. Оба – влюбленные в свою работу люди. Артур и его тесть Владимир. Да-да, жена Артура – дочь профессионального кузнеца!

О своей работе Артур рассказывает так, что невольно заражаешься его интересом. Мне кажется, что он знает о своем ремесле и металлах всё. А нюансов много: например, чуть пропустишь нужную температуру, и, можно сказать, работа насмарку: выкованный клинок гнется в руках. Настоящий мастер не может себе позволить ошибки. Недаром на каждом ноже или клинке, который делает Артур, стоит его клеймо – волчья лапа. Это – вроде «гарантийного талона». Если что-то случится – можно к нему обратиться.

«Мое ремесло – из тех, которым можно учиться всю жизнь. И никогда нельзя бояться признать, что чего-то не знаешь. А еще нужно экспериментировать. Иначе ничего не получится»

https://www.instagram.com/arturrusakov/